「眼鏡は、日々の着脱の際にテンプルが広がり負荷がかかる。この負荷を減らすことが耐久性を上げ、快適さにつながるのではないか」

ひとつの気づきから、眼鏡業界の常識を変える独創的な機構が誕生する。創業から1年が経った1996年、その思想の延長線上に最初の画期的な発明が生まれた。それが「Rヒンジ」である。

Rヒンジ ― 力の流れを変える発想

Rヒンジは、フロントとテンプルとの間に、距離を伸ばすためのパーツを折り曲げて組み込むという、シンプルながら革新的な設計だった。力が加わり外方向へと押し出されるテンプル先端周辺から、その負荷が最終的に集約されるフロントまでの距離をできるだけ離すことで、フロントにかかるストレスを軽減させるという発想である。今までにない特徴的な形から最初は戸惑うお客様も多かった。しかし、なぜこの形状なのか、どういう考えでフレームを作っているのかをお伝えすることで、共感とともに受け入れられていった。これは、機能を追求した結果、生まれた形なのだと。

そこからしばらくして浮かび上がってきたのが、新たな課題である。掛け外しの際など、テンプルが外側に引っ張られる。ただ、引っ掛けたり想定以上の力が加わってしまった場合に、そのまま広がってしまう可能性が出てきたのだ。

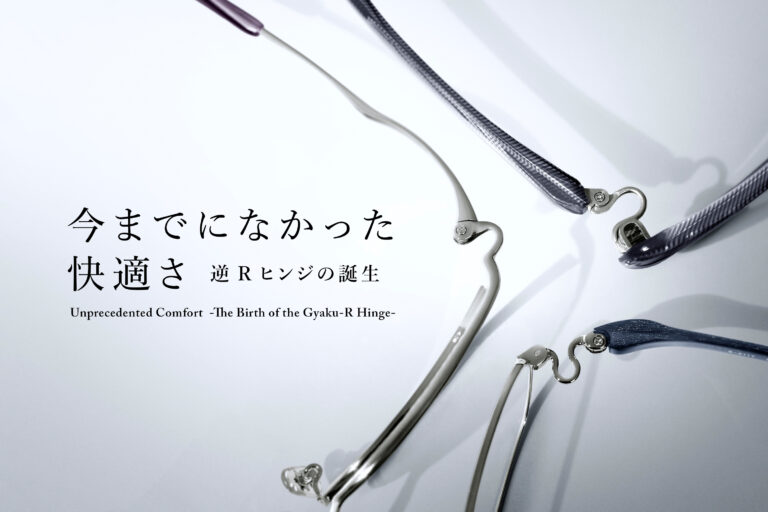

逆Rヒンジの誕生 ― 文字通り逆転の発想

「−−逆じゃないか?」

内側に曲げる形にしておけば、テンプルが外側へ極端に引っ張られても、智(ち)とテンプル合口がぶつかることで広がりに限界が生まれ、耐久性が向上するはずだ。そして何より、幅や傾斜の調整がいっそう容易になる。「逆Rヒンジ」の誕生の瞬間である。

2000年、フォーナインズは「逆Rヒンジ」を世に送り出す。素材は純チタンだった。翌2001年には、より弾性の高い超弾性チタン合金を採用。2003年には棒状から平状へ、形状も変化した。と同時に、それまでの「負荷がかかる箇所までの距離をとること」から、「フレキシブルに稼働し、負荷を吸収すること」へと、逆Rヒンジ自体の役割も変化を遂げたのだった。

従来の眼鏡にはない、掛けていることを忘れるようなフィット感。調整の自由度の高さ、そして耐久性。それは、デザインの背後にあるフォーナインズの思想の体現、すなわち、「掛けやすい」「壊れにくい」「調整しやすい」、逆Rヒンジは、 フォーナインズが掲げる3つの価値をすべて実現する機構となったのだ。

プラスチックフレームへの挑戦

2000年代初頭は、様々な業態や価格帯の眼鏡店が続々と登場し、また、プラスチックフレーム全盛の時代でもあった。その中でフォーナインズが自らに課したのは、プラスチックフレームに対して、新しい価値を創造することだった。フォーナインズは新たな挑戦に乗り出す。

それまで、一般的なプラスチックフレームは、フロントと蝶番、テンプルという構造のシンプルなスタイルで、メタルフレームに比べると調整範囲が限られ、型崩れなども起きやすかった。顔に合わせて開きの調整をするためには温めて広げたり合口部分を削ったりと、掛け心地を求めるがゆえに本来のフレーム形状から大きく変わってしまうことも多かったし、また逆に、デザインを優先し掛け心地は我慢、ということも少なくなかった。

フォーナインズは、その常識を超えようとした。メタルフレームのために設計された逆Rヒンジとクリングスパーツを、プラスチックフレームに組み込むという挑戦である。

工場からは「強度が異なるチタンとプラスチックでは精度が出せない」と何度も断られた。それでも諦めなかった。逆Rヒンジとフロントのドッキング部分はプラスチックを金属で挟む設計とし、さらに、プラスチック生地は通常は6mm厚のものを使用することが多いのだが、10mm厚の板材から削り出すことで強度を確保した。メタルのクリングスパーツは、万が一破損が起きてもパーツ交換で対応できるよう、埋め込みではなくネジで固定する方式を採り入れた。

2003年、フォーナインズは、従来のプラスチックフレームの弱点を解消し、メタルフレーム同様の掛け心地と調整範囲を持つ新たなカテゴリーとして「ネオプラスチックフレーム」を発表。「最高純度への挑戦」が、プラスチックフレームに新たな可能性をもたらした瞬間だった。

妥協せず、より自然で美しいデザインへ

2002年、通常は別パーツで構成する逆Rヒンジとテンプルを一体構造にした「逆Rテンプル」が誕生する。この機構は、独特の掛け心地とホールド感をもたらすと同時に、一体型ならではのシームレスで洗練された美しい形状を生み出した。

2016年には「ビルトイン構造」が誕生する。もはやフォーナインズのアイデンティティとなっていた逆Rヒンジを智の裏側や内部に配置し、あえて見せないようにしたのだ。逆Rヒンジをフレームに組み込むと、フロントとテンプルの間には当然隙間が空く。しかし、その当然を当然で終わらせないこと。眼鏡に対して「掛け心地」が当たり前に求められる時代になったからこそ、その掛け心地をつくる機構の表現を多様化し、デザイン的なアプローチも追求していく。このアプローチ自体が、顧客に向き合い、常に改善を求め続けるフォーナインズの姿勢を表現している。

ディティールに宿る哲学

逆Rヒンジを実現するプロセスは、工場の職人との共創なくしてはあり得ない。

機能パーツとしての性能を十分に発揮させるために、逆Rヒンジはプレス加工でつくられている。一般的に、プレスする方向は大きく分けると2通りだ。上下から行うか、側面から行うか。逆Rヒンジにおいては、素材の柔軟性を効果的に発揮させるため、側面からプレスを行う。眼鏡を掛けているときなど、テンプルは常に外向きに押されている。外側に広がったテンプルを、きちんともとの位置まで戻す、横方向の力が重要になるためだ。

そしてそれは、棒状で真っ直ぐの状態から、段階的に複数のプレス工程を経て形作られる。例えば、前述の逆Rテンプルをつくるためには、側面方向から10回以上に分けてのプレス工程が必要であり、その工程分の金型も必要となる。もちろん、その形状をつくるためだけであれば、最初からR形状に曲げ、上下からプレスした方がはるかに効率的だ。が、フォーナインズはそれを選ばない。パーツが動く方向を考慮し、手間を惜しまず制作することで、柔軟性と耐久性が担保される方法を貫いているのだ。

ひとつの発明が象徴する哲学

創業時の問い「もともと日本人の骨格に合う眼鏡はないのだろうか」は、単なる製品改善の発想ではなく、眼鏡の本質に向き合うことだった。その思想は「E-01」の設計から始まり、「Rヒンジ」の創造を経て「逆Rヒンジ」へと進化する。逆Rヒンジは、フォーナインズが何を大切にし、どのようにものづくりと向き合うかを象徴する存在なのだ。

しかし、フォーナインズの「最高純度の追求」はこの機構だけにとどまらない。目には見えにくい、しかし掛け心地を決定づける無数のディティールに、同じ思想が貫かれている。そして、その思想をもとに、時代とお客様のニーズに応えるべく、多彩なモデルを生み出してきた。

次回は、そうした細部へのこだわりを紐解いていく。

【 関連記事 】

vol.1 999.9(フォーナインズ)終わりなき探求のはじまり

vol.3 ディティールへのこだわり 全ては快適さのために

vol.4 「良い眼鏡」とは−実現するための3つの要素

ITEM SEARCH / 商品検索

SHOP LIST / 店舗検索